業務フロー

基板設計から基板の製造・部品調達・基板実装・板金・ケーブルアッセイ・検査まで、

トータルコーディネートすることで、「段取りのメリット」が大きく生かされます。

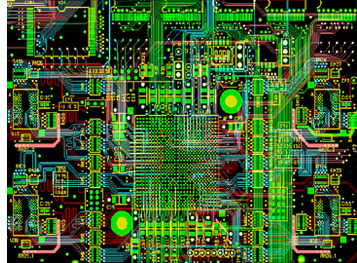

1.基板設計

電子機器の小型、高機能、デバイスの高速化に伴い開発はますます複雑化してきております。ご要望に対する内容把握は当然ですが、これまでの経験・実績を120%生かすことや、基板作成部隊や基板実装部隊との連携により、高品質な設計の知恵をご提案することが望まれております。

- 設計内容によりどこの外部委託先が適任か判別

- マンPOWERはもとより、多種なるCADなどの設備や環境の充実度

- どんな難度の高い案件でもきちんとこなすという 責任感と保証力の安心設計

2.基板製造

生産ラインは最新の設備を保有するところ、大型サイズの基板作成が可能なるところ、コスト削減の協力度合いの大きいところ等…様々な協力関係先がございます。お客様のニーズにベストなる協力関係先とともに最高の基板を提供致します。

- スピード

最新の設備が必要であり、全工程を月曜日から土曜日までの24時間フル操業対応いたします。 - 品質

中間工程では全品外観検査機によるパターン検査、最終工程では全品フライングテスターによる通電検査を実施します。 - 高密度・高難度にも積極的に対応

高精度水平式自動メッキラインの導入により、通常でもL/S=50/50をクリアしており、ご要望があればL/S=40/40 or L/S=30/30も対応致します。 - 新しい製法や技術にも積極的に対応

穴埋めフラットスルーホール基板(パット・オン・ビア基板)/ 狭ピッチBGA・CSP対応基板/ リジッド&フレキシブルな基板

基板製造担当者と設計担当者との綿密なる打ち合わせ確認が必要です。

| 片面基板 |

ライン幅150μmが可能…ライン&スペース 25μm/25μm(セミアディティブ工法対応可能) ハロゲンフリー対応可能…各種環境対応:環境証明対応:無臭気材対応 |

|---|---|

| 銀スルーホール基板 | メッキを不要とし紙フェノール基材も使用可能 最小ランド径Φ0.8、L/S=100μm/100μm |

| 両面スルーホール基板 | 貫通 / 樹脂埋め・銅ペースト埋めパットオンスルーホール / テフロン基板 ハロゲンフリー対応可能…各種環境対応:環境証明対応 インピーダンスコントロール対応可能 |

| 多層基板 | 貫通 / IVH / 樹脂埋め・銅ペースト埋めパットオンスルーホール / リジットフレックス基板 / ビルドアップ基板(スタックアップ・フィルドビア) 3層から36層の多層構造に対応 ハロゲンフリー対応可能…各種環境対応:環境証明対応 インピーダンスコントロール対応可能 |

| その他 | インターポーザー基板 / シーケンシャル多重積層板 / LED基板/極薄基板(1-2-1仕様 板厚=0.3mm) / ピッチ変換基板/HAST基板 / バーイン・ボード / パフォーマンス・ボード(3-4-3仕様、板厚=4.8mm) / 端面スルーホール基板 / 各種評価基板 / コンデンサ基板他 |

3.部品調達

幅広い仕入先と長年の調達経験、目的達成のための責任感を必要とし、かつ総合的な決断力が求められます。

部品調達の目的を明確にお伝えください。調達方法において求められる「結果」に大きな違いがでてきます。

- 価格をここまでに抑えたい。

安ければ安いほど良いという調達方法が全てと捉えておられる場合は他の調達方法があります。 - 何時までに部品を調達したい。

価格を無視した調達方法ではありません。納期と価格のバランスを持った判断力が必要です。 - 手間解消優先で全部品を期日までに集めたい。

仕入先が多いと管理が大変。余り部品の管理も含め効率化を図りたい。

「セットでの部品調達力に自信あり」…機種ごとの部品原価を下げることに100%の自信有。

4.基板実装

製造において技術・経験・配慮・責任感がもっとも必要とされる工程です。

実装工場を持たない商社だからこそ、各実装会社の経験を集約させることができ、その段取りが製造に生かされます。

実装会社に任せきりの実装委託先では生かされる知恵に限界があります。

メイソル協力グループ実装ライン

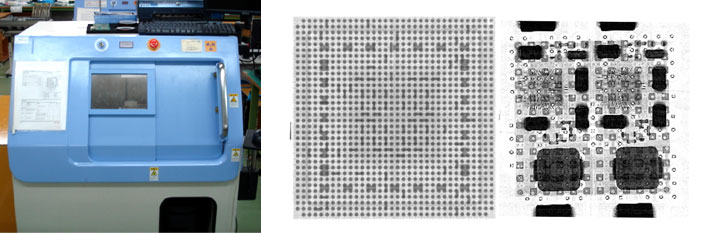

- 1.SMD部品実装ライン

- 2.BGA画像検査装置

BGA半田付け状態は、X線検査装置でロットごと確認し実装品質のばらつきの無い事をチェックしております。

- スピード

小ロット品試作実装に対応(1~2日で完成)しかも、土日対応も可能。 - 品質

情報の伝達は難しいもの。リピート時に前回の正確なる実装情報が

的確に伝えられているか。 - 技能

特殊な改造作業にも対応。基板の製造・部品の仕様にも精通した知識が

なければ、基板特性に支障の出ない作業は無理。 - コスト

コストを低減する物づくりを提案。リピート品など回数を重ねることにより、

前回の実績が生かされることでコストも大きく変わってきます。

5.ケーブルアッセイ

数社の製造会社と連携している商社だからこそできることがあります。

数社の製造会社と連携している商社だからこそできることがあります。

各ケーブルメーカーの多種なる圧着・圧接工具の用意や、多芯丸ケーブルより融着作業でフラットケーブルに変更可能など、製造の経験からくる知恵を集結することによる、品質アップ・コスト削減が可能になりました。

導通検査においては専用チェッカーを用いて全数確認いたします。

- 少ロット量産装置用ケーブルの製作

- 試作基板用接続ケーブルの製作

- 産業機器装置のカスタムケーブルの製作

- 半導体検査装置向けケーブル

- 製品出荷検査装置向けケーブル(カーナビ・ETC検査装置 等)

- 液晶検査装置向けケーブル

6.板金・樹脂加工組み立て

高度な精密板金技術の追求はもとより、最新の生産設備の拡充、さらに生産管理システムの充実度までもが求められる業種です。これらの機能が十二分に生かされてこそ、お客様からの多種多様なる製品製造の依頼に自信を持って対応できるようになりました。

高度な精密板金技術の追求はもとより、最新の生産設備の拡充、さらに生産管理システムの充実度までもが求められる業種です。これらの機能が十二分に生かされてこそ、お客様からの多種多様なる製品製造の依頼に自信を持って対応できるようになりました。

作業内容 : 基盤ソフトウェア書込み、碁板動作チェック、出荷設定。

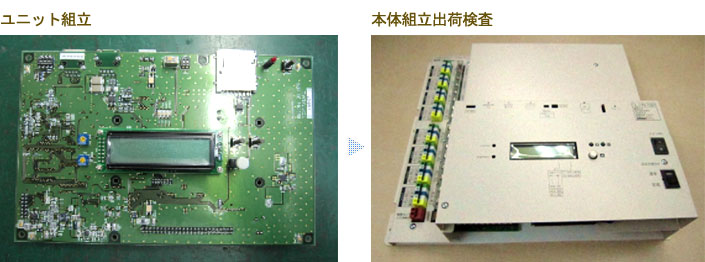

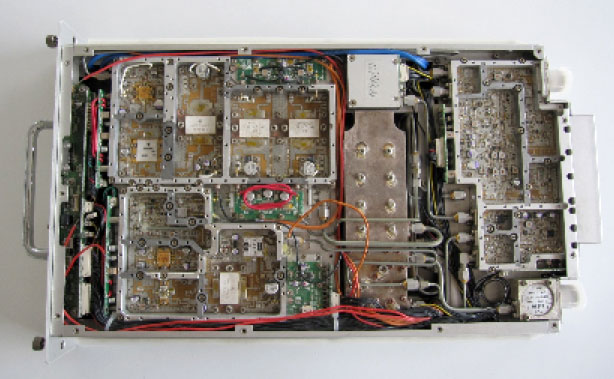

特殊ユニット実装組み立て

過去の実装品実績

これまでの基板実装から、本体組み立て、調整検査までの技能習得により、現在、基板実装・板金への組み立て作業ノウハウを取得しました。小ロット~中ロット組み立てまで対応が可能になりました。

実装組み立て工場の作業者スキルを今後の新規ユニット組み立てに生かし、今後もこの技能を絶やすことなく、お客様の要求に答えたいと考えています。

- 多品種少量生産

- 短納期対応

- 現場の知恵

- 加工品の設計から製造までの一貫生産

7.完成

基板設計―基板製造―基板実装―板金―組立 全ての工程が繋がって「良い製品」が誕生します。しかし、専門に特化した外注先の技術力は高くとも、それぞれの繋がりの大切さを十分に理解したフォローがなければ、その技術力を製品に生かすことはできません。だからこそ、私たちは製造のトータルコーディネートが必要だと考えます。